AS/RS (Automatisiertes Lager- und Bereitstellungssystem) besteht hauptsächlich aus dreidimensionalen Hochregalen, Straßenstaplern, Bodenabfertigungsmaschinen und anderen Hardwaregeräten sowie einem Computerverwaltungs- und Überwachungssystem. Aufgrund seiner hohen Raumauslastung, der starken Ein- und Ausgangskapazität und des Einsatzes von Computern zur Steuerung und Verwaltung, die der Umsetzung eines modernen Managements förderlich sind, ist es zu einer unverzichtbaren Speichertechnologie für die Unternehmenslogistik und das Produktionsmanagement geworden wird von Unternehmen immer mehr beachtet. Was für ein intelligentes System ist also das AS/RS-System des automatisierten dreidimensionalen Lagers und wie hilft es Unternehmen bei der Durchführung von Betriebsmanagement und Maßnahmen? Lassen Sie es jetzt vom Lagerregalhersteller Hegerls von Hagris für Sie analysieren!

Intelligent as/rs ist ein intelligentes Modul, das auf der Basis herkömmlicher as/rs hinzugefügt wird. Im Prozess der Aufgabenplanung, Standortzuweisung und Warteschlangenoptimierung werden gemäß dem Prinzip der Aufgabenplanung, der Standortzuweisungsstrategie, den Zielen der Warteschlangenoptimierung und den entsprechenden Einschränkungen das entsprechende Datenmodell erstellt und mithilfe intelligenter Algorithmen gelöst, um die optimale Lösung zu erhalten. und die Betriebseffizienz des automatisierten dreidimensionalen Lagersystems verbessern.

Zusammensetzung des AS/RS-Systems

Das automatisierte dreidimensionale Lager besteht hauptsächlich aus einem Materiallagersystem, einem AS/RS-Lagersystem sowie einem AS/RS-Verwaltungs- und Überwachungssystem.

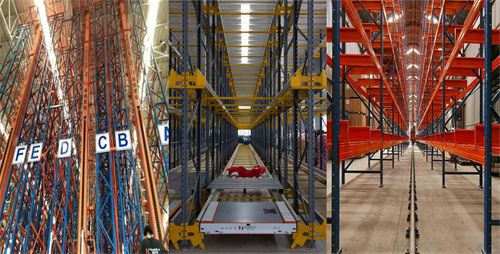

1) Materialspeichersystem

Es setzt sich aus dem Laderaum des dreidimensionalen Regals und der Materialtrageinrichtung (Materialverpackung, Palette, Wendebox etc.) zusammen. Die Materialien werden regelmäßig platziert und ordentlich in der Materiallagervorrichtung gelagert, und die Materiallagervorrichtung wird im Warengitter gelagert und bildet so ein fertiges Lagersystem.

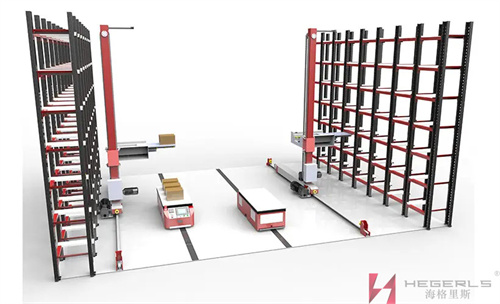

2) As/RS-Lagersystem

Das System übernimmt die Funktionen des Warenzugangs sowie des Lagerein- und -ausgangs. Es besteht normalerweise aus einem Straßenstapler, einem Ein- und Ausgangsförderer, Be- und Entlademaschinen usw. Der Straßenstapler ist ein Kran, der in der schmalen Fahrbahn von Hochregalen arbeitet. Es kann drei Bewegungen ausführen: Fahren entlang der Strecke, vertikales Starten und Landen sowie Aus- und Einfahren der Gabel. Es dient der automatischen Einlagerung bzw. Entnahme von Waren aus beliebigen Laderäumen auf beiden Seiten der Regale. Entsprechend den Eigenschaften der Waren können die Ein- und Ausgangsförderer Förderbandförderer, Rollenförderer, Kettenantriebsförderer usw. sein, die die Waren hauptsächlich zu den Stapellade- und Entladepositionen und die Waren in das Lager und aus dem Lager befördern . Be- und Entlademaschinen übernehmen die Arbeit des Be- oder Entladens von Waren in das Lager bzw. aus dem Lager. Es besteht im Allgemeinen aus Kränen, Kränen, Gabelstaplern und anderen Maschinen.

3) As/RS-Management- und Überwachungssystem

Es besteht aus einem Client-Computer, einem zentralen Steuercomputer und einem elektronischen Steuersystem. Das AS/RS-Verwaltungs- und Überwachungssystem verwaltet und analysiert nicht nur die Materialinformationen, den Lagerstatus und das Lagerbetriebsprotokoll des dreidimensionalen Lagers, sondern überwacht auch den Echtzeit-Betriebsstatus des dreidimensionalen Lagers und plant die konfigurierbaren Elemente rechtzeitig Ressourcen des dreidimensionalen Lagers.

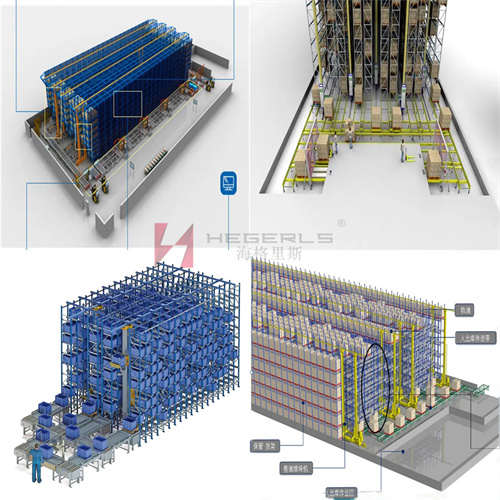

Struktur und Prozess des intelligenten AS/RS-Systems

1) Systemarchitektur

Das automatisierte dreidimensionale Lager ist ein umfassendes System, das Logistik-, Steuerungs- und Computerdisziplinen integriert. Die Anwendungsmethoden automatisierter dreidimensionaler Lagerverwaltungs- und Überwachungssysteme können in zentralisierte, getrennte und verteilte Methoden unterteilt werden. Derzeit nutzen die meisten Projekte weltweit verteilte Systeme.

Die WMOS-Architektur (Warehouse Management and Operation System) ist normalerweise in vier Teile unterteilt: Anwendungsschicht, Serviceschicht, Kontrollschicht und Geräteschicht. Von der Funktionsebene aus kann das automatisierte dreidimensionale Lagersystem in drei Ebenen unterteilt werden: Managementebene, Überwachungsebene und Ausführungsebene.

Management: Es handelt sich um ein Computerverwaltungssystem mit den Funktionen Systemeinstellung, Systeminformationspflege, Produktinformationspflege, Lagerhaltung, Bestandsabfragestatistik usw. Das Management ist hauptsächlich für die Betriebsplanung, Materialverteilung, Warteschlangenoptimierung usw. verantwortlich. Fehlerbehandlung usw. des dreidimensionalen Lagers.

Überwachungsschicht: Sie ist ein wichtiger Teil des automatisierten dreidimensionalen Lagersystems. Er steuert die Logistikanlagen nach Weisung der Geschäftsführung und führt die von der Geschäftsführung übermittelten Aufgaben aus; Andererseits überwacht die Überwachungsschicht den Status des Staplers in Echtzeit in Form einer Animation und gibt die aktuellen Informationen des Staplers an das Management zurück, sodass Ingenieure eine Referenz für die Planung von Aufgaben erhalten.

Führungsschicht: Sie besteht aus einem in die SPS eingebetteten Stapler. Die SPS im Stapler empfängt die Anweisungen von der Überwachungsschicht und führt verschiedene Vorgänge gemäß den Anweisungen aus.

Tatsächlich ist auch ersichtlich, dass das Management der Kern intelligenter A/RS ist und dass sich seine intelligente Umsetzung hauptsächlich in vier wichtigen Modulen widerspiegelt: intelligentes Zuweisungsmodul für Arbeitsaufgaben, intelligentes Verarbeitungsmodul für Materialverteilung, intelligentes Optimierungsmodul Arbeitswarteschlange/-pfad und Fehlerverarbeitungsmodul. Jedes Modul spielt in verschiedenen Arten von Arbeitsprozessen eine andere Rolle.

▷ Intelligentes Zuweisungsmodul für Betriebsaufgaben: Ordnen Sie die Liefer- und Lagerbetriebsaufgaben entsprechend dem Lagerstatus der zu liefernden und in jeder Lagereinheit zu lagernden Materialien angemessen zu, um die Arbeitsbelastung jeder Lagereinheit auszugleichen und die Wartezeit zu verkürzen Betriebsaufgaben.

▷ Intelligentes Verarbeitungsmodul für die Materialverteilung: Ordnen Sie den Lagerstandort innerhalb und außerhalb des Lagers angemessen zu, um eine Verbesserung zu erzielen, je nach der Häufigkeit des Ein- und Auslagerns von Material im Lager, den physischen Eigenschaften, der aktuellen Situation der Lagerzuteilung usw die Effizienz der Lagereinheit innerhalb und außerhalb des Lagers.

▷ Intelligentes Optimierungsmodul für Auftragswarteschlange/-pfad: Optimieren Sie die Warteschlangenreihenfolge oder den Auftragspfad des Staplers entsprechend den Leistungsparametern des Lagersystems, um die Betriebszeit des Staplers zu verkürzen und die Lagereffizienz zu verbessern.

▷ Absichtsverarbeitungsmodul: Dieses Modul befasst sich hauptsächlich mit logischen Planungsfehlern und nicht mit mechanischen Fehlern und Kommunikationsfehlern. Beheben Sie den Logikfehler rechtzeitig und ermitteln Sie die Ursache des Fehlers.

Die Architektur intelligenter AS/RS besteht aus der intelligenten Planungsmethode AS/RS und der Bestandskontrollmethode AS/RS. Die intelligente Planungsmethode des automatisierten dreidimensionalen Lagers bestimmt zunächst das anwendbare intelligente Planungsschema unter Verwendung des Prinzips des analytischen Hierarchieprozesses entsprechend der Größe, Struktur, Lagereingangs- und Lagerausgangssystemspezifikation, Aufgabenzuweisungsstrategie, Materialverteilung und Verarbeitungsstrategie usw weitere Informationen zum jeweiligen Lager. Zweitens besteht der erste Schritt gemäß dem intelligenten Planungsschema darin, Arbeitsaufgaben auf der Gesamtebene des Lagers zuzuordnen und die Einlagerungs- und Auslagerungsaufgaben bestimmten Lagereinheiten zuzuordnen. Der zweite Schritt besteht darin, Lagerplätze für bestimmte Lagereinheiten zuzuweisen; Der dritte Schritt besteht darin, die Batch-Job-Warteschlange jeder Speichereinheit entsprechend dem Ergebnis der Standortzuweisung im vorherigen Schritt zu optimieren. Die intelligente Planungsmethode ist eine verteilte Planungsmethode, von der globalen Aufgabenzuweisung über die Standortzuweisung bis hin zur Warteschlangenoptimierung bestimmter Speichereinheiten.

2) Hauptprozess des intelligenten AS/RS-Systems

▷ Ein- und Auslagerungsprozess: Analysieren Sie im Ein- und Auslagerungsprozess die Lagerung der Materialien anhand der in der Plattenmontagetabelle aufgezeichneten Details der zu lagernden Materialien und der Details der im Lieferauftrag zu lagernden Materialien entsprechende Materialien im dreidimensionalen Lager in jeder Lagereinheit und weisen Sie jeder Lagereinheit Aufgaben zu. Nachdem jede Lagereinheit die entsprechenden Eingangs- und Ausgangsbetriebsaufgaben erhalten hat, weist das intelligente Verarbeitungsmodul für die Materialverteilung entsprechend der Materialverteilung der Lagereinheit jeder Betriebsaufgabe einen angemessenen Standort zu. Das intelligente Optimierungsmodul für Auftragswarteschlange/-pfad gibt den Stapelauftragsaufgaben, die in der Speichereinheit auf ihre Ausführung warten, zunächst Priorität. Das Warteschlangenoptimierungsmodul kann die Batch-Task-Warteschlange gemäß den Optimierungszielen optimieren, um die Speichereffizienz zu verbessern.

▷ Zählvorgang: Beim sogenannten Zählen handelt es sich um das Zählen zur Ermittlung der tatsächlichen Menge, des Qualitätszustands und des Lagerzustands der im Lager vorhandenen Materialien oder Waren. Es handelt sich um den Kontroll-Feedback-Prozess des Materialmanagements. Der Zählbetriebsmodus umfasst globales Zählen und Zufallszählen. Der globale Lagerbestand weist die Merkmale eines großen Lagerbestands, eines langen Lagerzyklus, eines Ressourcenverbrauchs in einem einzigen Lagerbestand und einer Auswirkung auf die Produktion auf. Die Zufallsinventur weist die Merkmale einer kleinen Inventurgröße, eines kurzen Inventurzyklus, eines geringeren Ressourcenverbrauchs und einer geringen Auswirkung auf eine einzelne Inventur auf. Angesichts der Merkmale des Zufallsbestands kann der Zufallsbestand entsprechend der Größe des Bestands viele Male gezählt werden, um die effektive Auslastung des Lagers und die Konsistenz der Lagerdaten zu verbessern. Wenn der detaillierte Bericht über die vorrätigen Materialien am Ende des Jahres gezählt wird, ist eine globale Bestandsaufnahme des Lagers erforderlich. Der Zählprozess umfasst die Materialversorgungsabteilung, die Produktionsabteilung, die Lagerverwaltungsabteilung, die Verkaufsabteilung und viele andere Abteilungen, sodass die Effizienz des Zählens verbessert, Zählzeit gespart und die Auswirkungen auf die Produktion verringert werden können.

▷ Prozess der Umlagerungsoperation: Der Schwerpunkt der Umlagerungsoperation liegt auf der Filterung der Standorte, die übertragen werden müssen. Das intelligente Materialverteilungsverarbeitungsmodul lagert dieselben Materialien zentral entsprechend den Anforderungen der relativen Materialkonzentration und wählt den Lagerstandort aus, der verschoben werden muss. Nach der Bestimmung des Lagerorts wird der Betriebsablauf des Lagerorts durch das Modul zur Optimierung des Betriebspfads geklärt, um eine vollständige Lagerkette zu bilden, die Leerlaufzeit des Staplers zu reduzieren und die Betriebseffizienz zu verbessern.

Das automatisierte Lager ist ein diskretes, dynamisches, komplexes System mit mehreren Faktoren und mehreren Zielen. Das intelligente Management von AS/RS ist ein komplexes Systemoptimierungsproblem. Die herkömmliche Methode ist nicht nur zeitaufwändig und kostenintensiv, sondern es ist auch schwierig, die optimale Lösung zu finden. In dieser Hinsicht kombiniert der Lagerregalhersteller Hergels die moderne intelligente Optimierungstheorie mit der AS/RS-Anwendung, die die Raumnutzung und das Lagermanagement verbessern, die Arbeitsintensität verringern, das Materialplanungsniveau verbessern, den Umschlag von Reservefonds beschleunigen und eine effektive Grundlage bieten kann für die Produktionsführung und Entscheidungsfindung von Unternehmen.

Zeitpunkt der Veröffentlichung: 03.08.2022