Mit der rasanten Entwicklung der modernen Logistikbranche hat sich das dreidimensionale Vier-Wege-Shuttle-Lager aufgrund seiner Vorteile in Bezug auf effiziente und dichte Lagerfunktionen, Betriebskosten und systematische Intelligenz zu einer der gängigen Formen automatisierter dreidimensionaler Lager entwickelt Management im Lagersystem.

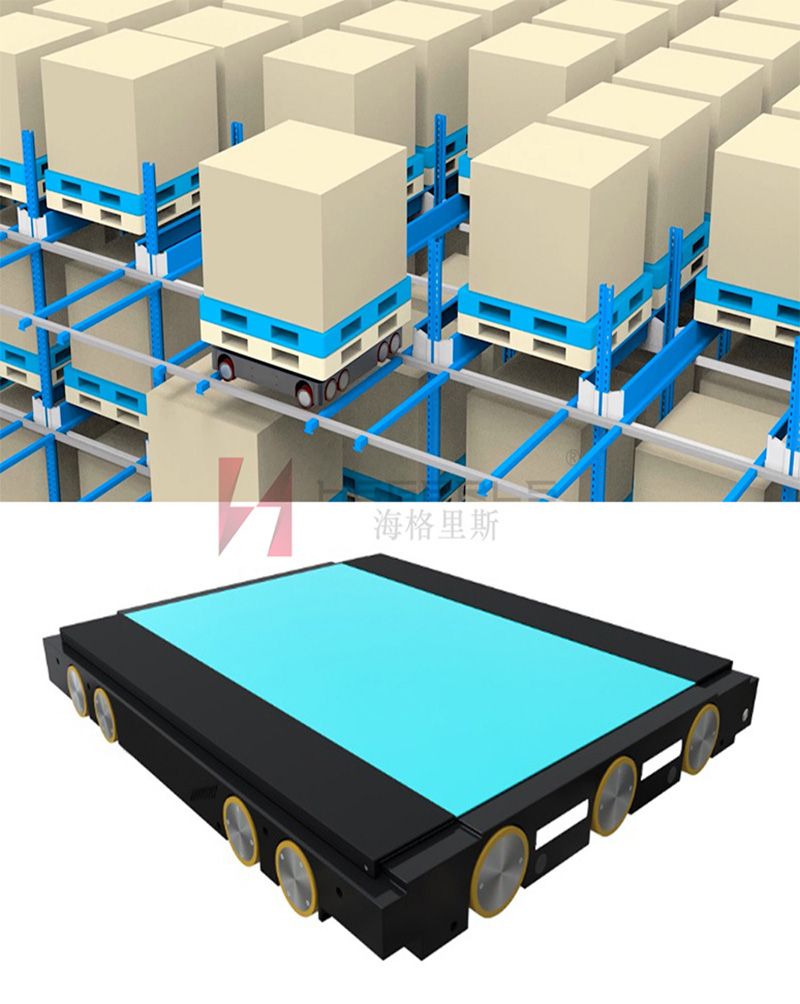

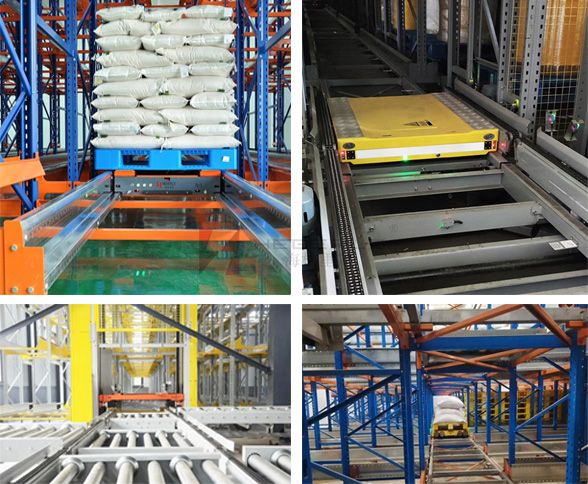

Das dreidimensionale Vier-Wege-Shuttle-Wagenlager ist eine Art automatisiertes dreidimensionales Lager, bestehend aus einem Vier-Wege-Shuttle-Wagen, dreidimensionalen Regalen, Aufzügen, Tablettförderlinien, Hebe- und Transfermaschinen und einem Software-Steuerungssystem . Der Regalbereich dient der Lagerung von Waren, der Vier-Wege-Shuttle dient dem Transport von Waren im Regal und das Software-Steuerungssystem dient zur Steuerung des Betriebs des Vier-Wege-Shuttles und anderer Automatisierungsgeräte sowie zur Erfassung der Ist-Situation der Ware. Das dreidimensionale Vier-Wege-Shuttle-Car-Lager ist eine gängige automatisierte dreidimensionale Lagerlösung, die auf unregelmäßige, unregelmäßige, große Seitenverhältnisse oder kleine Sorten-Großserien- und Multi-Sorten-Großserienlager angewendet werden kann. Durch die Nutzung der vertikalen und horizontalen Bewegung des Vier-Wege-Shuttlewagens und die Zusammenarbeit mit dem Aufzug für Schichtwechselvorgänge kann eine automatisierte Lagerung und Entnahme von Gütern erreicht werden, die für die Lagerung mit geringem Durchfluss und hoher Dichte sowie für die Lagerung mit hohem Durchfluss geeignet ist Lagerung mit hoher Dichte. Das dreidimensionale Vier-Wege-Shuttle-Lagersystem ist ein neuartiges intelligentes Lagersystem, das mehrere Funktionen wie automatisches Stapeln, automatische Handhabung und unbemannte Führung integriert. Mit der rasanten Entwicklung der Lagerlogistik- und E-Commerce-Branche hat es eine breite Anwendung gefunden.

Das dreidimensionale Lager von Vier-Wege-Shuttle-Wagen ist in Bezug auf Steuerungsplanung, Auftragsverwaltung, Routenoptimierungsalgorithmen und andere Aspekte komplexer, was die Projektumsetzung schwieriger macht. Daher gibt es relativ wenige Lieferanten, und Hebei Woke Metal Products Co., Ltd. (Eigenmarke: HEGERLS) ist einer der wenigen Lieferanten.

Im Vergleich zur manuellen Lagerregallagerung und zum Versand hat die Vier-Wege-Shuttle-Lösung das flache „Ware-zu-Personen“-System zu einem mehrschichtigen 3D-„Ware-zu-Personen“-System weiterentwickelt und so ein automatisiertes dreidimensionales Lager mit höherer und dichterer Lagerung geschaffen Räume. Die dreidimensionale Vier-Wege-Shuttle-Lagerlösung von HEGERLS eignet sich für die Lagerung von Fahrzeugspezifikationen wie Paletten, Behältern und Kartons und eignet sich für verschiedene komplexe räumliche Anordnungen und Branchenszenarien. Im gleichen räumlichen Layoutsystem verfügt das dreidimensionale Lagersystem mit Vier-Wege-Shuttle-Fahrzeugen von HEGERLS im Vergleich zu herkömmlichen Lagersystemen über einen höheren Automatisierungsgrad und stärkere Ein- und Ausgangsverarbeitungsfähigkeiten, wodurch die Bearbeitungszeit von Aufgaben erheblich verkürzt werden kann.

Betriebsprozess des dreidimensionalen Vier-Wege-Shuttle-Wagenlagers von HEGERLS

1) Lagerung: Das Lagertablett wird mit einem Gabelstapler direkt am Lagerhafen platziert und nach Drücken der Lagertaste bewegt sich die Förderstrecke in Lagerrichtung. Überprüfen Sie nach der optischen Inspektion, ob die Ware ordnungsgemäß platziert ist. Wenn sie qualifiziert sind, werden sie gespeichert und mit Barcodes gescannt; Wenn es nicht qualifiziert ist, wird es an das Lager zurückgegeben und die Ware wird manuell neu geordnet. Der Barcodescanner scannt den Palettencode. Nach erfolgreichem Scannen gibt WCS (Steuerungssystem) den Barcode-Wert an WMS zurück. WMS (Computer Management Information System) weist den Frachtort basierend auf dem Barcode-Wert zu und sendet ihn an WCS (einschließlich Informationen wie die Anzahl der Schichten, Reihen, Spalten und Tiefen des Frachtorts); WCS sendet die empfangenen Informationen zum Frachtstandort an die SPS; Die SPS steuert den Betrieb der Förderlinie, indem sie die Zieladresse für die Speicherung erhält; Steuern Sie gleichzeitig das Hebezeug, um Güter zur Zielebene zu transportieren. Wenn der Scanner den Code nicht scannen kann, gibt WCS eine Rückmeldung an WMS über das Ergebnis des Scanfehlers, und die Förderlinie stoppt den Betrieb und wartet auf die manuelle Verarbeitung. Wenn WMS feststellt, dass der Scanwert ungültig ist, stoppt die Förderlinie und wartet auf die manuelle Verarbeitung. Bediener können Handheld-Terminals verwenden, um Codes erneut zu scannen oder Barcode-Informationen zu ersetzen, um ungewöhnliche Scan-Situationen zu bewältigen. Wenn die Ware zur Bearbeitung zurückgesendet werden muss, drücken Sie am Lagerhafen die „Rückgabetaste“ und die Ware wird zur Bearbeitung an den Lagerhafen zurückgeschickt.

2) Hören Sie auf, darauf zu warten, dass die Waren am Aufzugseingang zur Förderstrecke gelangen. Die SPS bestätigt anhand der Zieladresse für die Lagerung die Anzahl der Regalebenen, die die Ware erreichen muss, und ruft den Aufzug. Wenn der Aufzug die erste Etage erreicht, transportiert die Förderstrecke Waren zum Aufzug, und die Waren passieren den Aufzug, um die Zieletage zu erreichen. Nachdem der Aufzug die Zielebene erreicht hat, verlassen die Waren den Aufzug zusammen mit der Aufzugsförderstrecke und warten darauf, dass der Shuttle-LKW die Waren am Abholhafen abholt.

3) WMS (Computer Management Information System) sendet regelmäßig eingehende Aufgaben, und WCS (Control System) empfängt die eingehenden Aufgaben und gibt sie an das Ziel-Shuttle-Fahrzeug der Waren weiter; Das Shuttle erhält die eingehenden Anweisungen, fährt zum Abholhafen auf der Zielebene, um die Waren abzuholen, und transportiert sie zum Zielort der Fracht. WMS (Computer Management Information System) gibt jeweils eine Aufgabe aus, und WCS (Control System) führt eingehende und ausgehende Aufgaben basierend auf der Reihenfolge der vom WMS (Computer Management Information System) ausgegebenen Aufgaben aus. Bevor WMS (Computer Management Information System) eingehende Aufgaben ausgibt, muss festgestellt werden, ob die ausgehende Aufgabe abgeschlossen wurde. Nach Abschluss der Ausgangsaufgabe wird die Eingangsaufgabe ausgegeben, um einen Deadlock durch die Belegung von Förderbandressourcen zu verhindern.

4) Ausgehend: WMS (Computer Management Information System) gibt ausgehende Aufgaben (einschließlich Startadresse und Zieladresse) an WCS (Kontrollsystem) aus. Nachdem das WCS (Kontrollsystem) die Ausgangsaufgabe erhalten hat, werden die ausgehenden Waren vom Shuttle-Wagen auf der aktuellen Warenebene zur Aufzugsförderstrecke transportiert; Die Waren warten nicht mehr auf dem Förderband am Eingang des Aufzugs, während die SPS den Aufzug steuert, um das aktuelle Niveau der Waren zu erreichen. Nachdem der Aufzug das aktuelle Niveau der Güter erreicht hat, transportiert die Förderstrecke die Güter zum Aufzug. Der Aufzug befördert die Waren in die erste Ebene und die Waren verlassen den Aufzug. Die Förderstrecke transportiert die Ware zum Ausgangshafen. Entfernen Sie das Fach manuell und schließen Sie den Ausgangsvorgang ab.

5) Standorte für den Lagereingang, -ausgang und den Transfer (Auszug, Einzug) werden vom WMS-System zugewiesen, und das Lagerverwaltungssystem unterstützt die Zuweisung von Standorten nicht; Wenn das intelligente Shuttle-Fahrzeug während seiner Fahrt durch ein Tablett blockiert wird, muss WMS zunächst eine Lagerumlagerungsaufgabe erteilen und das blockierende Tablett entfernen, bevor weitere Aufgaben erteilt werden.

6) Das automatische Steuerungssystem (WCS) führt Aufgaben in der Reihenfolge ihrer Empfangszeit aus, wobei die zuerst empfangenen Aufgaben zuerst ausgeführt werden.

7) WMS (Computer Management Information System) gibt regelmäßig Aufgaben aus, und nach interner Priorisierung gibt WCS jedes Mal eine einzelne Aufgabe aus.

8) Die Ausführungseffizienz von Automatisierungsgeräten hängt eng mit der Reihenfolge zusammen, in der Waren gelagert und platziert werden, sowie mit der Art und Weise, wie das Lager verlassen wird, und mit der Tiefe des Tunnels. Diese Methoden bestimmen die tatsächliche Effizienz der endgültigen Automatisierungsausrüstung. Die Effizienz von Automatisierungsgeräten basiert auf der Effizienz, die unter der Voraussetzung des Betriebs im oben genannten Szenario erzielt wird.

9) Wenn ein Shuttle-Wagen auf einer bestimmten Ebene eine Fehlfunktion aufweist, kann das fehlerhafte Fahrzeug nach manueller Bestätigung der Fehlerinformationen an einen Ort bewegt werden, der die Ein- und Ausfahrtswege nicht beeinträchtigt. Stillstehende Fahrzeuge auf anderen Ebenen können angehoben und zur Ausführung von Aufgaben auf die fehlerhafte Fahrzeugebene zurückgesetzt werden.

Hebei Woke hat als bekannter Hersteller mit entsprechenden Patenten für Gerätetechnologie jedes Jahr große Summen in die Forschung und Entwicklung sowie die Modernisierung der entsprechenden intelligenten Gerätetechnologie investiert. Die Fabrik der eigenen Marke HEGERLS verfügt über automatisierte Produktionslinien und intelligentes Management und ist nun global agiert. Viele Kunden in Ländern und Regionen wie Europa, Amerika, dem Nahen Osten, Lateinamerika und Südostasien vertrauen darauf und haben unabhängig intelligente Shuttle-Autos entwickelt und produziert. Mehrschichtige Shuttle-Autos, Eltern-Kind-Shuttle-Autos und Vierwege-Shuttle-Autos Shuttlewagen und Tunnelstapler sind für viele Unternehmen zu Marken für automatisierte dreidimensionale Lagerausrüstung geworden.

Zeitpunkt der Veröffentlichung: 15. Mai 2023